第一頁:材料

刀具材料的基本性能介紹A. 材質硬度

指材料局部抵抗硬物壓入其表面的能力。切削刀具的材料硬度必

須高于被加工材料的硬度才能進行切削,這是刀具材料必備的基本要

求。刀具材料越硬,其耐磨性越好。

(一) 強度與韌性

強度指刀具材料抵抗切削力的作用而不緻于使切削刃崩脆與刀具

折斷所應具備的性能,一般用抗彎強度來表示。沖擊韌性是指刀具在間

斷或有沖擊的工作條件下保證不崩刃的能力。一般硬度越高,沖擊韌性

越差,材料越脆。

(二) 熱硬性

熱硬性反映了刀具材料在高溫下保持硬度、耐磨性、強度、抗氧

化、抗黏結和抗擴散的能力。一般來說,刀具材料硬度越高,熱硬性

也越好。

(三) 刀具材料的性能特點

(3-1) 常用刀具材料物理、力學性能

(3-2) 各類刀具材料中的硬質材料特性

B. 高速鋼

B1、 定義

高速鋼又名風鋼或鋒鋼,意思是淬火時即使在空氣中冷卻也能硬化

并且很鋒利。高速鋼能夠在"風"中淬硬,它"風鋼"的名稱由此而來。

它是一種成分複雜的合金鋼,含有鎢、钼、鉻、釩等碳化物形成元素。

合金元素總量達 10~25%左右。其硬度可以達到 HRC63以上。

B2、 分類

B3、 高性能高速鋼

高性能高速鋼是在普通高速鋼的組分中增加含碳量、含釩量、及添

加钴、矽、铌等合金元素的新鋼種,提高其耐熱性和耐磨性。主要分為:

高碳高速鋼、钴高速鋼、鋁高速鋼、高釩高速鋼。目前應用範圍最廣的

是钴高速鋼,高速鋼中加入钴可提高鋼的熱穩定性,促進回火時碳化物

的析出,增加彌散硬化效果,提高回火硬度,從而提高常溫和高溫硬度

及抗氧化能力。

C. 硬質合金

定義

硬質合金是由高硬的難熔金屬碳化物(硬質相)和金屬黏結劑(黏

結相),用粉末冶金的方法制成。作為切削刀具的硬質合金,常用的碳

化物有碳化鎢(WC)、碳化钛(TiC)、碳化钽(TaC)、碳化铌(NbC)

等,常用的黏結劑為钴(Co、Ni)。Co含量一般為 6%~12%。

C1: 性能

C1(1):粒度

硬質合金顆粒的大小決定其物理力學性能。目前市面上的産品其

顆粒大小從小于 0.2um 的納米級合金到 6um 的粗顆粒合金都有存在。

作為汽車行業加工用刀具,其常用的顆粒大小為 0.5um~0.8um 的亞微

米級。

C1(2):硬度

硬質合金的硬度可以達到 89~93HRA(78~82HRC),在 540℃時仍

可達 82~87HRA。其中 Co 的含量和硬質合金顆粒大小決定了其硬度。

從下圖中可以看出,随着 Co 含量的增加和顆粒變大,其硬度會降低。

C1(3):抗彎強度

硬質合金的抗彎強度因為顆粒大小不同差異很大,其範圍為 900~

5000MPa。硬質合金的強度随着 Co 含量的增加和顆粒變細而增大。

C1(4):抗壓強度

硬質合金具有很高的抗壓強度,其可以達到 3900~6000Mpa。抗壓

強度同硬度一樣,随着 Co含量的增加和顆粒變大而降低。

C1(5):熱導率

硬質合金的熱導率一般為 33~90W/(m·K)。

C1(6):熱膨脹系數

硬質合金的熱膨脹系數較小。低的 Co含量有利于提高合金的導熱

率,降低熱膨脹系數。

C2:硬質合金的類型

C2(2-1):YG類/鎢钴類硬質合金

相當于 ISO 标準的 K 類。YG 類硬質合金主要成分為 WC-Co,用于

短切屑的黑色金屬(鑄鐵)、有色金屬(矽鋁合金)和非金屬材料。其

硬度為 89~91.5HRA,抗彎強度 1100~1500Mpa。

C2(2-2):YT類/鎢钛钴類硬質合金

相當于 ISO 标準的 P 類。YT 類硬質合金主要成分為 WC-TiC-Co,

用于加工長切屑的金屬(鋼件)。其 TiC 含量為 5%~30%。其硬度為

89.5~92.5HRA,抗彎強度 900~1400Mpa。因 TiC的硬度和熔點均高于

WC,故 YT 類合金的硬度、耐磨性和耐熱性均比 YG 類高,但抗彎強度

和沖擊韌性顯著降低。

YT 類硬質合金随着 TiC 質量分數的增加其導熱性、磨削性和焊接

性顯著降低。YT 類硬質合金在切削钛合金和含钛的不鏽鋼時,刀具中

的钛元素易和工件裡的钛元素産生較強的親和力,發生嚴重磨損,因

此要避免采用 YT類硬質合金。

C2(2-3)YW類/鎢钛钽(铌)钴類

YW 類硬質合金的主要成分為 WC-TiC-TaC-Co,用于加工長或短切

屑的黑色金屬和非鐵金屬。TaC 的加入阻止了 WC 晶粒在燒結過程中長

大,細化了晶粒,能有效提高其物理力學性能。YW類硬質合金兼有 YT

和 YG兩類合金的性能,綜合性能好。

C3:新型硬質合金

C3(3-1):納米硬質合金

納米硬質合金指 WC-Co的晶粒度在數納米至數十納米之間的合金。

其同時具有高硬度、高強度特性。其硬度可達 93.5HRA,抗彎強度可達

5000MPa。

C3(3-2):梯度功能硬質合金

梯度功能硬質合金是指其硬質相和黏結相在一定的空間尺度上的

分布呈梯度變化,從而使其性能具有更大的自由度。比如表面富钴層

硬質合金,可以增加刃口的強度。

C3(3-3):混晶結構硬質合金

采用多種硬質合金粒度的原料,制備成含有雙峰晶粒組織的硬質

合金材料。

D. 金屬陶瓷

定義

金屬陶瓷是以 TiC 或 Ti(C、N)作為硬質相,以鎳(Ni)和钼(Mo)

等作為黏結相,壓制燒結而成的合金。其性能介于陶瓷和硬質合金之

間,用于高速切削各類鋼材、球墨鑄鐵。ISO153-1991将其劃歸為硬質

合金類(代号 HT),稱為"钛基硬質合金"。其存在填補了硬質合金和

陶瓷之間的真空地帶。

D1:性能

D1(D1-1):硬度一般可達 91~94HRA,接近陶瓷硬度,抗彎強度比陶瓷高,比硬

質合金低。

D.A.1 抗月牙窪磨損能力強,比 YT類硬質合金高 1~2倍。

D.A.2 有較好的熱穩定性和抗氧化能力,在 1100~1300℃高溫下仍能進行切

削。

D.A.3 摩擦系數小,抗黏結能力強,不易黏刀和産生積屑瘤。

E. 陶瓷刀片

A. 定義

陶瓷刀具材料的主要成分是硬度和熔點很高的 Al2O3、Si3N4等氧化

物、氮化物,再加入少量的碳化物、氧化物或金屬等添加劑,經制粉、

壓制、燒結而成。

B. 性能

E.B.1 硬度

陶瓷的硬度可達 91~95.3HRA。耐磨性好,可加工鑄鐵件和鋼件。

适合高速切削和硬切削。

E.B.2 耐熱性

陶瓷刀具有很好的高溫力學性能。在 1350~1400℃的高溫下仍可

進行切削。

E.B.3 抗氧化性和化學穩定性

陶瓷刀具材料成分與 Fe的親和力小,不易與金屬産生黏結。耐腐

蝕性好,化學性能穩定。Al2O3陶瓷在高溫下也不易氧化。

E.B.4 摩擦系數

陶瓷與金屬的親和力小,切削時摩擦系數較低。

E.B.5 原料豐富

硬質合金中所含的 W和 Co等材料資源缺乏。而陶瓷刀具的主要原

料 Al2O3、SiO2在地殼中含量豐富,有利于成本的降低。

E.B.6 強度和熱沖擊性

陶瓷刀具是典型的脆性材料,抗彎強度和沖擊韌性低,導熱率低,

熱膨脹系數高,熱沖擊性能差,通常采用幹式切削或者微量潤滑。

C. 陶瓷刀具的應用

E.C.1 陶瓷刀具對數控機床的要求

陶瓷刀具要求機床的轉速高、功率大、剛性和穩定性好。陶瓷刀

具銑削灰鑄鐵可達 800m/min的切削速度。

E.C.2 陶瓷刀具對被加工零件的要求

陶瓷刀具能對大多數未退火的鑄、鍛件進行毛坯粗加工。但還是

要求毛坯盡量減小缺陷,否則容易造成崩刀。另外在切入和切出處盡

量增加倒角。

E.C.3 陶瓷刀具幾何角度的選擇

陶瓷刀具是脆性材料,因此其刃口必然進行了鈍化處理。具體的

鈍化處理方法将會在 PCBN章節講述。

E.C.4 注意事項

E.C.4.1 Al2O3基陶瓷刀具因含有大量 Al元素,在加工矽鋁合金時有極大親和力,

會出現較大的黏結磨損和擴散磨損。固不适合用于矽鋁合金加工。

E.C.4.2 Al2O3/TiC 陶瓷刀具,因其 Ti元素的存在,固不适合加工钛合金。

E.C.4.3 SiC 顆粒或者 SiC 晶須增韌的 Al2O3基陶瓷在加工鎳基合金能表現出優

良的切削性能,但在加工鋼時,因 Fe和 SiC發生反應導緻刀具急劇磨

損。因此添加 SiC的 Al2O3基陶瓷不适合加工鑄鐵和鋼件。

E.C.4.4 Si3N4基陶瓷刀具因 Si 和 Fe 之間有較大親和力,容易發生相互擴散,

不适合加工長切屑的鋼件。

總體來說,Al2O3 基陶瓷刀具适合加工各種鋼材和各種鑄鐵,也可

以加工銅合金、石墨、工程塑料和複合材料,加工鋼時性能優于 Si3N4

基陶瓷刀具。但不适合加工鋁合金和钛合金,因為容易産生化學磨損。

Si3N4基陶瓷刀具的加工範圍與 Al2O3基陶瓷刀具類似,适合加工鑄

鐵和高溫合金;但不适合加工長切屑的鋼件。

F. 立方氮化硼(CBN)

A. 定義

人們習慣上把 CBN和 PCD刀具統稱為超硬刀具。CBN是氮化硼的同

素異構體。PCBN是将 CBN顆粒及其結合劑在高溫高壓下燒結而成。

B. 性能

F.B.1 硬度

CBN 硬度可達 HV8000~HV9000。聚晶立方氮化硼(PCBN)複合片

的硬度(HV3000~HV5000)主要取決于 CBN的含量,一般含量在 35%~95%

之間,随着 CBN含量的增高,PCBN 的硬度增加。

F.B.2 熱穩定性

CBN的耐熱性可達 1400~1500℃,适合高速加工。

F.B.3 化學穩定性

CBN 具有高的抗氧化性,在 1000℃一下不會發生氧化反應。同時

與鐵系金屬在 1200~1300℃時也不易起化學反應。

F.B.4 導熱性

CBN的熱導率比金剛石小(約為 1/2),但遠高于陶瓷、硬質合金等

材料。

F.B.5 摩擦系數

CBN 與不同材料間的摩擦系數為 0.1~0.3,比硬質合金的摩擦系

數 0.4~0.6 小得多,并且摩擦系數随切削速度的提高而減小。

F.B.6 強度及韌性

CBN 的抗彎強度約為陶瓷的 1/5~1/2,因此 CBN 在使用過程中應

避免過大的沖擊,一般用于半精加工和精加工。

C. PCBN刀具

聚晶立方氮化硼是在高溫、高壓下将微細的 CBN 單晶通過結合相

(TiC、TiN、TiCN、Al、Ti等)燒結在一起的多晶材料。

F.C.1 PCBN刀具性能的影響因素

F.C.1.1 CBN的質量分數對 PCBN刀具性能的影響

CBN 的質量分數主要影響 PCBN 的硬度和熱導率,随着 CBN 質量分

數的增加,PCBN 的硬度、耐磨性和熱導率升高,韌性下降。一般含量

在 35%~95%之間。加工鑄鐵件和粉末冶金件的 PCBN刀具一般選用 CBN

含量在 80%~95%。加工淬火鋼的 PCBN 刀具一般選用 CBN含量在 35%~

65%。

F.C.1.2 CBN的粒徑對 PCBN刀具性能的影響

CBN 的粒徑影響 PCBN 刀具的強度和抗破損性能。細晶粒可以使晶

粒的界面面積增加,提高燒結強度和抗裂紋擴展的能力,CBN 粒徑越小,

PCBN 刀具的抗破損能力越強,刀具切削刃鋒利性越好。CBN 粒徑為:

粗粒度 20~30um,中粒度 3~10um,細粒度小于 2um。

F.C.1.3 PCBN的結合劑對刀具性能的影響

PCBN 的結合劑主要有三類。金屬結合劑,主要是 Co、Ni等。其燒

結體的韌性和導電性好,但高溫下結合劑易軟化,耐磨性下降。陶瓷

結合劑,如 TiN、TiC、TiCN、AlN、Al2O3等。陶瓷結合劑 PCBN 刀具有

具有較高的耐高溫磨損能力和較強的抗黏結能力,但抗沖擊性差、脆

性大。金屬陶瓷結合劑,有較好的綜合性能。

F.C.2 PCBN刀具的結構

F.C.2.1 PCBN刀具刃口都有鈍化處理。其處理方式有兩種:

⑴ 倒圓

一般用于切削硬度較低的粉末冶金零件和零件剛性極差的情

況。倒圓大小一般為 0.05~0.2mm。

⑵ 負倒棱 鈍圓

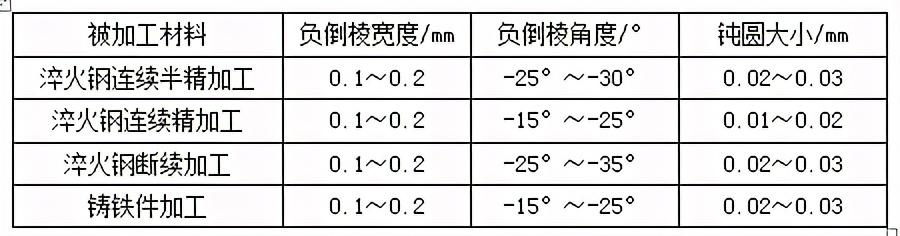

這是 PCBN 刀具最常用的一種刃口處理方式。常用的負倒棱參

數如下:

負倒棱三大要素中,負倒棱角度對切削力的影響遠大于負倒棱寬度。

但不管怎樣,鈍圓是絕對重要的。均勻、一緻、完整的鈍圓才能保證刃

口的強度,極大的提升刀具壽命。PCBN 刀具後角較小,一般為 5°~10°,

以保證刀具切削部分的楔角足夠大;

F.C.3 PCBN刀具對數控機床和被加工零件的要求

PCBN 刀具屬于脆性材料,且一般用于加工淬硬鋼件、耐磨鑄鐵、

灰鑄鐵、钛鐵耐熱合金、硬質合金等難加工材料。因此其切削抗力大,

需要機床、夾具、包括刀具本身具有良好的剛性,才能充分發揮 PCBN

刀具的作用。另外對于機床的功率和精度也是有一定要求的。PCBN 刀

具不耐沖擊,被加工零件的切入和切出最好先倒角,以避免刀具剛接

觸工件時受沖擊載荷較大而造成破損。

F.C.4 PCBN刀具适合加工的材料

F.C.4.1 淬硬鋼類:合金鋼、軸承鋼、模具鋼、高速鋼等淬硬鋼零件。硬度必須

>HRC50才能發揮效應;較軟的鋼,鐵素體含量高時,對刀具有負面影

響,不推薦使用。

F.C.4.2 耐磨鑄鐵類:釩钛鑄鐵、高磷鑄鐵、冷硬鑄鐵等。

F.C.4.3 鐵素體含量<10%的灰鑄鐵。

F.C.4.4 粉末冶金燒結合金(發動機氣門座圈)。

F.C.4.5 耐熱合金(鎳基合金 Inconel718)。

F.C.4.6 熱噴塗(焊接)材料。

F.C.5 PCBN刀具的應用

F.C.5.1 加工以珠光體為主的鑄件,切削速度大于 600m/min,以充分利用金屬

軟化效應,減小切削力,獲得更好的刀具壽命。

F.C.5.2 PCBN 加工淬硬鋼件, Ra 最好能達到 0.4um,能夠實現"以車帶磨",

可以大大提升加工效率,降低設備投資。

F.C.5.3 PCBN 刀具一般推薦使用幹式切削或者微量潤滑,以保證較高的切削溫

度帶來的金屬軟化效應。在某些連續加工的情況下,可以使用切削液,

以利于清洗、沖屑。不宜使用水性或者氧化性的切削液。因為 PCBN刀

具在 1000℃時易與水發生水解作用。

F.C.5.4 鑄鐵類銑面加工時,如果采用 PCBN 刀具,推薦使用逆銑。

G. 金剛石(PCD)

A. 定義

金剛石是碳的同素異構體,是已發現自然界中最硬的一種材料。

金剛石大體上有棕色、灰色、茶色、黃色及透明狀,一般認為顔色是

金剛石内存在鐵、銅、鎳、鉻和氮原子等雜質的結果。因此金剛石的

透明度越好越純,品質越好。

B. 金剛石的類型

金剛石分為天然金剛石和人造金剛石。天然金剛石一般為單晶晶

體。人造金剛石有單晶金剛石和多晶金剛石之分。

G.B.1 人造聚晶金剛石

通過金屬結合劑将金剛石粉末聚合而成的多晶體材料。其硬度低

于單晶金剛石,但抗彎強度和韌性比單晶金剛石高。相比單晶金剛石,

其制備成本較低。多用于非鐵金屬及其合金、難加工非金屬材料(木

材、人造闆材、強化複合地闆、碳纖維增強塑料、石墨、陶瓷、石材

等)的精加工。

C. 金剛石的特性

G.C.1 極高的硬度和耐磨性。

G.C.2 具有鋒利的切削刃。

G.C.3 摩擦系數小

金剛石與不同材料之間的摩擦系數為 0.1~0.3。

G.C.4 高的熱導率和低的熱膨脹系數。

G.C.5 熱穩定性差

當溫度超過 800℃時,金剛石中的碳元素與鐵産生較強的化學親和

作用,産生擴散磨損。因此,不适合加工鐵系金屬。

G.C.6 強度低

人造金剛石脆性大,抗沖擊能力差,對振動很敏感,要求機床精度

高、平穩性好。

D. 人造聚晶金剛石的結構及應用

G.D.1 人造聚晶金剛石的粒度與性能

PCD 相比 PCBN 要簡單。影響其性能基本就隻有粒度這一個因素。

PCD的粒度大概分為:極細顆粒:2um 中等顆粒:10um 粗顆粒:25um,

混合顆粒:2~30um。一般來說,顆粒越細,其刃口完整性好,鋒利,

但不耐磨,一般用于超精加工。顆粒越粗,耐磨性好,但刃口總會有

崩缺,難以制作高精度刀具。中粒度性能介于兩者之間。混合顆粒能

有效解決耐磨性和刃口崩缺問題,一般用于高矽鋁合金銑削和粉末冶

金材料加工。

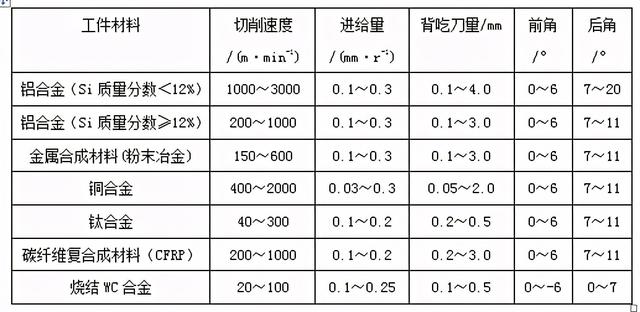

G.D.2 人造聚晶金剛石的切削參數、

G.D.3 人造聚晶金剛石的刃磨

人造聚晶金剛石的加工一般來說分為三種。一種是砂輪磨削,一

種是慢走絲電加工,最後一種是激光磨削。

G.D.3.1 砂輪磨削

最常用的 PCD 加工方式。一般選用金剛石砂輪,結合劑一般為金

屬或者陶瓷結合劑。粗磨一般選用砂輪粒度為 160#~240#,精磨一般用

W5-W20的砂輪。要求砂輪跳動<0.01mm,精磨每次進刀量<0.005mm。

刃口保證 50×放大鏡下無崩口即可。

G.D.3.2 慢走絲電加工

多用于成型 PCD 刀具加工。其特點為效率低,精度高。其精度能

達到±0.005mm。

G.D.3.3 激光磨削

典型設備為 DMG,采用激光腐蝕的加工方式。其效率極低,但精度

是最高的,刃口質量也是最好的,一般用于制作超精加工刀具,可以

達到鏡面效果。

,